A impressão 3D de metais já vinha transformando setores como aeroespacial e biomédico, mas uma abordagem totalmente nova promete elevar a resistência e a complexidade das peças a outro nível. Pesquisadores da EPFL (Escola Politécnica Federal de Lausanne) desenvolveram um método inspirado em processos biológicos que faz o metal literalmente crescer, criando objetos tridimensionais ultrarresistentes.

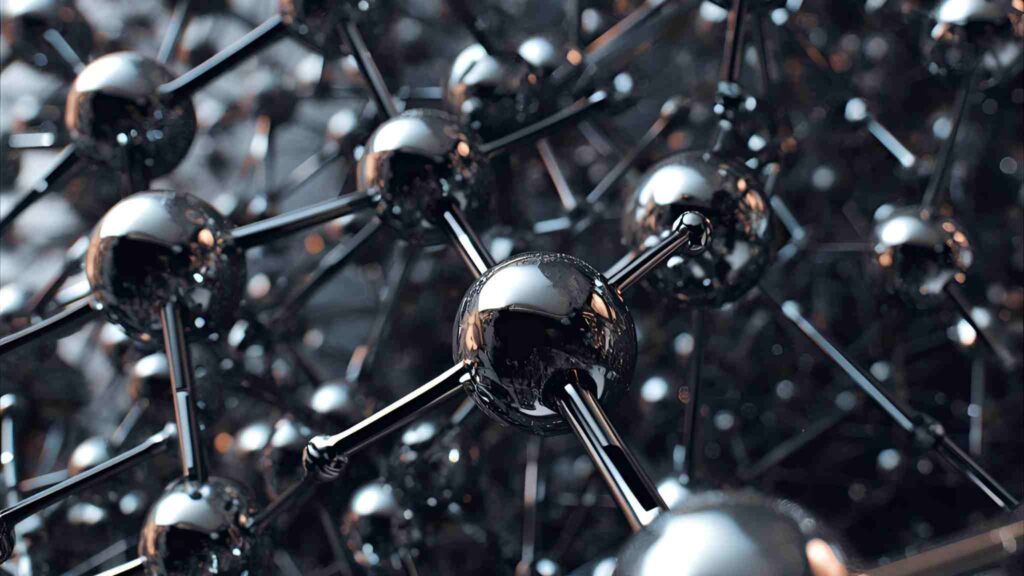

Diferente das técnicas tradicionais, em que os materiais metálicos precisam ser preparados antes da impressão, essa inovação utiliza hidrogéis à base de água como matriz inicial. A partir daí, os sais metálicos são incorporados gradualmente, formando nanopartículas que permeiam toda a estrutura. Esse processo pode ser repetido várias vezes, permitindo criar compósitos densos e altamente resistentes.

Como funciona a técnica de crescimento metálico

O método pode ser resumido em etapas simples:

- Criação de uma estrutura 3D com hidrogel, usando fotopolimerização;

- Infusão do hidrogel com sais metálicos;

- Conversão química dos sais em nanopartículas metálicas;

- Repetição do ciclo para aumentar densidade e resistência;

- Aquecimento final para eliminar o hidrogel, deixando apenas o metal ou cerâmica.

Com este processo, um único molde de hidrogel pode gerar diferentes tipos de metais ou cerâmicas, dependendo do sal utilizado, ampliando a flexibilidade da fabricação aditiva.

Arquiteturas tridimensionais ultrarresistentes

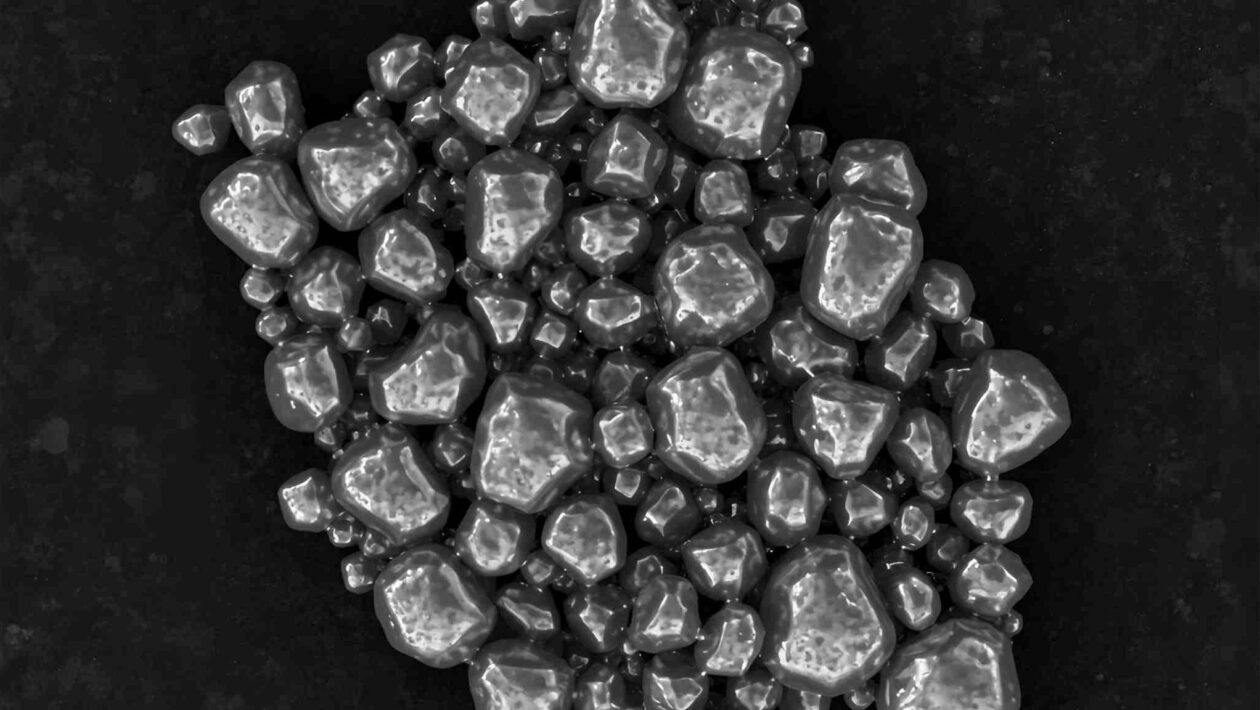

A equipe demonstrou a técnica criando estruturas complexas chamadas giroides, intrincadas treliças que combinam leveza e força. Testes de pressão indicaram que os materiais suportam até 20 vezes mais pressão do que peças produzidas por métodos convencionais, mantendo deformação mínima.

Esse avanço é especialmente promissor para:

- Dispositivos biomédicos, que exigem formatos complexos e resistência elevada;

- Sensores e catalisadores, aumentando eficiência de conversão de energia;

- Metais de alta superfície, otimizando resfriamento em tecnologias de energia.

Além de fortalecer a indústria da manufatura, essa técnica inaugura um novo paradigma: a seleção de materiais ocorre após a impressão, e não antes, abrindo possibilidades inéditas para engenharia e design de materiais avançados.